V Ostravě stojí první inteligentní sklad v republice. Stál 40 milionů korun a jde o první český případ, kdy jsou moderní skladovací technologie propojeny do jednoho celku. Proti klasickému skladu v něm pracuje třetina zaměstnanců a navíc není potřeba je speciálně školit.

Foto: Aimtec

„Nový zaměstnanec se zde naučí pracovat za hodinu,“ říká Petr Stejskal z firmy Aimtec, která vytvořila „mozek“ skladu. Aimtec bude spolu s partnery řešení nabízet na trhu.

Firma Adler vybudovala v Ostravě sklad reklamního textilu o rozloze 5 tisíc metrů čtverečních a kapacitě až 4 miliony položek. Nový sklad umožňuje lépe řídit skladové zásoby, prodlužovat objednávací časy ze strany zákazníka a expedovat až tisíc zásilek se 100 tisíci kusy zboží denně. Pracuje v něm 20 lidí, kteří nemusí mít zvláštní kvalifikaci. Inteligentní sklad lze rozlišit podle toho, zda se nejsložitější procesy odehrávají automaticky nebo „ručně“. V inteligentním skladu provádí obsluha co nejjednodušší úkony a řízení procesů je automatické. „Adler mohl postavit klasický sklad, kde by ve špičce pracovalo až 60 kvalifikovaných skladníků, ale rozhodl se vydat cestou nejmodernějších technologií. Vybudoval sklad, který bude splňovat kritéria na kvalitu a rychlost logistických služeb i za 10 let.“ dodává Petr Stejskal ze společnosti Aimtec. Použité technologické komponenty už v česku samostatně fungují, Aimtec je jako první propojil do funkčního celku řízeného jedním softwarovým „mozkem“.

Unikátní projekt i v rámci Evropy

Společnost Adler má v nabídce 2 300 druhů reklamního textilu. V klasicky uspořádaném skladu by skladník za směnu nachodil 25 kilometrů a navzpíral několik tun. Zde skladník stojí v prostoru 10 metrů čtverečních a zboží přijíždí přímo k němu. Cílem je minimalizace časových ztrát a bezchybnost obsluhy. „Jedná se o unikátní projekt i v celoevropském měřítku. V této oblasti vidíme značný potenciál, protože podle našich informací nikdo jiný v ČR ucelené řešení nenabízí. Tlak na zvyšování kvality a rychlosti logistických služeb je enormní a využívání podobných technologií bude v budoucnu klíčové pro konkurenceschopnost firem,“ dodává Stejskal.

Hlavní je mozek

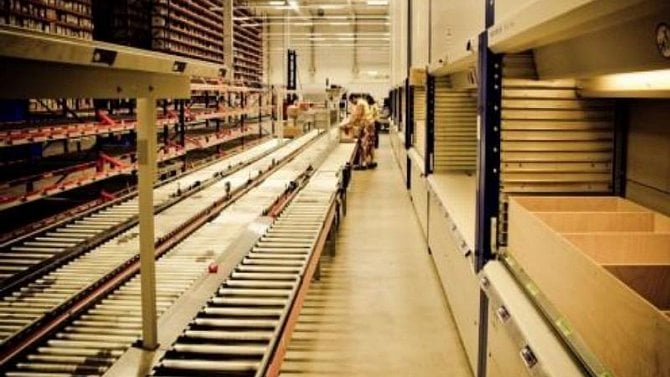

„Dobré řízení skladu dokáže ušetřit mnoho prostředků. Je však potřeba precizní koordinace, aby skladník ani minutu nezahálel. Systém rozvrhuje práci podle vytížení jednotlivých skladníků a řídí navážení polic se zbožím v optimálním pořadí,“ vysvětluje Stejskal. S objednávkami se zachází inteligentně. Systém navrhne jejich rozdělení do jednotlivých zásilek s ohledem na objemovou a váhovou kapacitu přepravek. Ty jsou automaticky posílány po válečkové dráze přes řízené křižovatky na právě volná vychystávací pracoviště. „Člověk pouze určuje pořadí zakázek. Rozhodnutí systém zpracuje a odešle pokyny skladníkům na osobní terminály a na vychystávací pracoviště,“ říká Stejskal. Na konci jsou expedované zásilky zváženy a skutečný obsah porovnán s údajem ze systému.

Obsluha plní jednoduché úkoly, takže se daří minimalizovat chybovost lidského faktoru. „Při návštěvě skladu jsem se jednoho zaměstnance obsluhy ptal, jak dlouho mu trvalo zapracování. Řekl mi, že je první den v práci a před hodinou nastoupil. Stál na klíčovém pracovišti, kde se běžně vyžaduje dokonalá znalost,“ nabízí příklad Stejskal.

Automatika jen tam, kde má smysl

Nový sklad je kombinací plně automatického a regálového skladu. V klasické regálové části je obsluha s pojízdnou vysokozdvižnou kabinou, kde manipuluje pouze s celými balíky. Ve druhé části skladu jsou automatické policové regály, kde je připraveno zboží v optimálních dávkách. Při běžném uložení by jejich vyhledání a vyzvednutí trvalo dlouho. „Je to vysoký zakrytý regál s výtahem uprostřed. Požadovaná police je automaticky dopravena k lidské obsluze. Šetří místo a lidé nemusí pro zboží chodit, dojede z výšky 10 metrů až k nim,“ popisuje systém Stejskal. Deset regálů na 70 metrech čtverečních má téměř dvanáctinásobnou skladovou plochu. Systém si sám dokáže upravit výšku polic a také je zvážit, aby nedocházelo k přetížení.

Zboží jde za lidmi a hlásí se světlem

Adler chtěl lidi co nejméně zatížit prací. K tomu potřeboval zajistit neustálý přehled o umístění všech položek. Každá bedna s textilem i každá police v regálu má jedinečnou identifikaci a při zpracování objednávky je označena barevným světlem s displejem. Operátor nemusí hledat zboží ani pozici. Nad patřičnou přepravkou se rozsvítí červené světlo a na displeji požadovaný počet kusů. Obsluha ihned vidí, odkud a kolik zboží má brát, stačí pouze potvrdit tlačítkem. Říká se tomu pick-by-light, tedy odebírání podle světelného ukazatele.