„Hrozně mě baví, když se v hospodě nebo třeba na nějakém školním srazu po X letech řeší, kdo co kde dělá,“ vypráví šéf a jednatel společnosti Thimm pro Českou republiku Martin Hejl. „Když někdo prohlásí, že je doktor, tak každý hned řekne ,vau!‘ a začne dotyčného poplácávat po zádech. Když někdo řekne, že je instalatér nebo elektrikář, tak i s ním se lidé baví celou věčnost, protože tuší, že ho jednou – stejně jako toho doktora – budou potřebovat. No a když já pak řeknu, že u nás vyrábíme krabice, tak ostatní utrousí jen ,aha!‘ a mávnou nad tím rukou. Přitom to stačí podat trochu jinak a hned z toho může být konverzace na příští dvě hodiny,“ objasňuje redakci Euro.cz.

Také si teď v duchu říkáte, co, sakra, může být na nějakých krabicích a obalech natolik zajímavého, aby se o tom dalo mluvit dvě hodiny v kuse? Nejste sami, i nás to zajímalo. A tak jsme se do Thimmu, respektive jeho českého závodu, jenž se nachází ve Všetatech na Mělnicku, vydali osobně.

A Martinu Hejlovi musíme dát zapravdu. V ,jeho‘ továrně je skutečně k vidění spousta pozoruhodných věcí, nad kterými zůstává rozum stát – v tom nejširším slova smyslu. Nejenže člověk najednou zjistí, co vše se dá z kusu vlnité lepenky vyrobit, on si zároveň i uvědomí, co obalové materiály, respektive poptávka po nich vypovídá o stavu ekonomiky země a jak asi zhruba vypadá pojem Průmysl 4.0 v praxi. Fabrika je totiž zaplněná nespočtem autonomně fungujících strojů a linek, díky nimž se zaměstnanec s výsledným produktem dostane do kontaktu teprve až tehdy, má-li být složen do patřičného tvaru, a díky kterým si v ní navíc přijdete jako v nějaké gigafactory na výrobu nejpokročilejších mikročipů na světě.

Bez kartonových krabic ani ránu

Jak Hejl trefně poznamenává, řada lidí si ani neuvědomuje, že bez kartonových obalů to zkrátka a dobře v dnešní době tak úplně nejde. „Bez krabic se zboží nikdy nedostane z fabriky na pulty supermarketů, na což lidé tak trochu zapomínají. Ve výsledku tedy určitě neplatí, že by se bez obalů obešli klidně celý život, jak mi kolikrát tvrdí. Naopak, vydrží bez nich sotva pár dní,“ zdůrazňuje s tím, že v případě rychloobrátkového zboží, které řetězce nechtějí příliš dlouho skladovat, zásobují výrobky z vlnité lepenky své zákazníky i dvakrát do měsíce.

„Krásně to bylo vidět třeba během covidu, kdy nebyl papír, a tím pádem ani obaly. Regály obchodů tehdy byly kolikrát poloprázdné, protože to zboží zkrátka nebylo v čem přepravit,“ loví v paměti šéf všetatského závodu.

A co že všechno jsou zde schopni vyrobit? Vlastně téměř cokoliv – od malých ,sixpackových‘ držáků na piva přes dárkové krabice až po výstavní kusy v podobě funkční kartonové lavičky, ozdoby ve tvaru letadla, či dokonce velké kontejnerové lodě. „Na začátku má zákazník vždy nějakou přibližnou představu toho, co chce nechat vytvořit. Řekne, ať mu nějak hezky zabalíme třeba právě ony plechovky od piva, načež my vytvoříme první návrhy, které mu dáme ke schválení, a pokud je z jeho strany vše v pořádku, vrhneme se do výroby,“ přibližuje Hejl.

Tam, kde hmota vítězí nad člověkem

Když závod ve Všetatech začal v roce 1994 fungovat, disponoval užitnou plochou o výměře pěti tisíc metrů čtverečních. Za bezmála 30 let se však rozrostl na sedminásobek. A vedle jeho rozměrů se zvětšoval i počet zaměstnanců. Dnes tu rodinná firma z Německa zaměstnává na 372 pracovníků všech věkových kategorií.

Jasně, o pár odstavců výše bylo napsáno, že zdejší úroveň automatizace připomíná sci-fi ze vzdálené budoucnosti, kdy stroje přebraly vládu nad člověkem a vše řídí Skynet. Ostatně, i sám šéf Thimmu s oblibou v narážce na filmového Terminátora říká, že jsou dny, kdy „hmota vítězí nad člověkem“ – zpravidla se tak děje v situacích, kdy autonomní vozíky převážejí materiál z jedné části výroby do druhé a zaměstnanci se musejí mít na pozoru, aby jim nevběhli do cesty a nepřišli tak k úrazu, v důsledku čehož se jejich cesta z bodu A do bodu B může o pár minut protáhnout. Nakonec ale vždy platí, že bez lidských pracovníků by se to tu tak jako tak neobešlo.

„My jsme s automatizací začali v roce 2008. Většina z těch, kteří jsou u nás patnáct dvacet let, si na ni za tu dobu již přivykla a stále je tu. Tím chci říct, že představa, že nainstalujete stroj a vyhodíte lidi, je nesmysl. Určitě podle mě neplatí, že by stroje měly lidem práci brát. Pracovní náplň se sice změní, ale toho člověka, který stroj ovládá, budete potřebovat i nadále. A budete potřebovat, aby onen zaměstnanec byl čím dál zkušenější a uměl řešit problém, který se vyskytne třeba jen jednou za měsíc.“

Sám Hejl se v obalové branži pohybuje 28 let. Za tu dobu se už setkal s ledasčím, ale jak podotýká, nikdy se nestalo, že by něco bylo neproveditelné. „Tu a tam za mnou nebo mými kolegy z vedení někdo přijde s tím, že netuší, jak má danou zakázku vyrobit. Že to nejde. Jde většinou o lidi, kteří tu třeba jsou jen pár let, načež my jim na to vždy řekneme: ,Koukej, podle tohohle seznamu jsme tu podobný problém měli v roce 1999 a 2013, pracoval na něm Franta a Pepa. Takže se jdi podívat, kdo z nich dneska stojí u mašiny, a on ti už poradí.‘ No a po chvíli za námi pak dotyčný přijde znovu a říká: ,Ty jo, měli jste pravdu, jde to, díky‘.“

Než se člověk s každým takovým strojem seznámí, uběhnou podle zkušeného manažera dva až tři roky. A aby mu práce nezevšedněla, razí v Thimmu filozofii, že všichni dělají všechno. To jinými slovy znamená, že si zaměstnanci postupem času vyzkoušejí i další mašiny, neboť jedině tak mohou celému výrobnímu procesu dokonale porozumět.

13 linek a jedno velké U

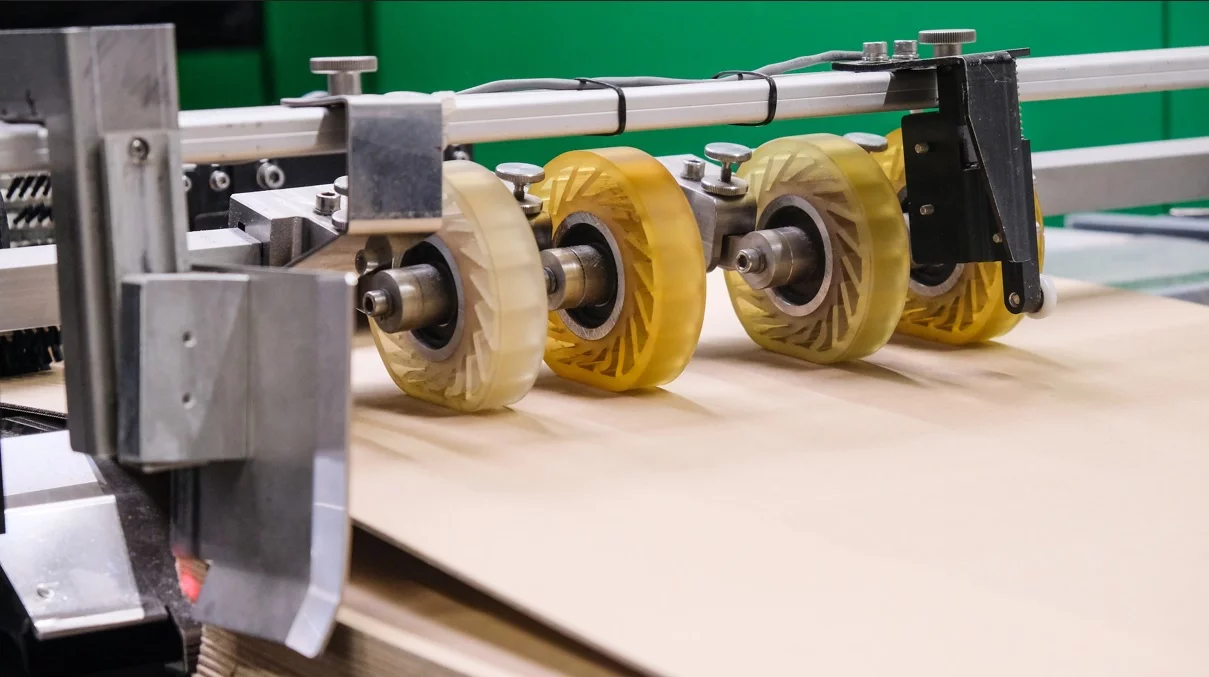

Na začátku zmíněného výrobního procesu, který je řízen ze sofistikovaného velínu, jenž s trochou nadsázky (i díky přítomnosti ikonického červeného tlačítka) zdánlivě připomíná velín jaderné elektrárny, jsou obrovské role papíru, které se do továrny navezou na kamionech. Ty se v jedné části fabriky vyskládají, aby mohly, až na ně přijde řada, následně zamířit do výroby. První stroj tento papír zpracuje a vytvoří z něj vlnitou lepenku, jež vzhledem ke své délce vypadá jako jeden nekonečný pás těsta.

V rámci dalšího kroku tentýž stroj lepenku (tvořenou z papíru, vody a přírodního škrobového lepidla) vysuší a předá ji do ,řezačky‘, která ji nastříhá na jednotlivé kusy o předem daných rozměrech, do nichž se vzápětí zase na jiné lince vyryje samotná krabice v rozloženém stavu se všemi potřebnými otvory. Samozřejmostí pochopitelně jsou i nejrůznější potisky – i ty vznikají přímo ve výrobě a liší se zakázka od zakázky.

Celkem se ve výrobních prostorách Thimmu nachází na 13 linek, jež jsou na sebe napojeny tak, že tvoří jedno velké ,U‘. Tam, kde jedna linka končí, navazuje další. A když je produkt hotový, přichází na řadu automatizovaný přepravník, který jej zaveze na sklad nebo rovnou na přívěs kamionu. „Naši lidé se s krabicí dostanou do styku zpravidla jen při náhodných kontrolách, jinak je celý proces plně řízen strojem,“ znovu vyzdvihuje Hejl.

Že je všetatská továrna, co se technologické výbavy týče, skutečně na světové úrovni, dokládá minimálně ještě jedna věc. A sice zdejší laserová řezačka, která si poradí s i natolik velkými detaily, jaké se dají najít například na vánočním betlému o rozměrech pouhých pár desítek centimetrů.

„Najít laser v automobilovém průmyslu je celkem běžné. Ale že takovou technologii naleznete ve výrobně krabic, a ještě k tomu ve Všetatech, to už se jen tak nevidí, řekl bych. Tím spíš když ještě před čtyřmi roky existovaly na světě jen dva jeho exempláře. Jeden byl tady a druhý v Austrálii,“ prozrazuje ředitel Thimmu s tím, že pořízení popisované technologie vyšlo firmu na necelé dva miliony eur.

Od Madety po IKEA, ze středu Evropy až do USA

Vloni se v Thimmu vyrobilo tolik kusů krabic, obalů a dalších produktů z vlnité lepenky, že tržby společnosti narostly na částku 1,8 miliardy korun. Na tuto metu zde podle Hejla letos nedosáhnou, jelikož celé odvětví je vzhledem k aktuální ekonomické situaci poněkud v útlumu. Cíl pro rok 2023 tak zní překonat alespoň půl druhé miliardy.

Rozhodující přitom budou především nadcházející měsíce, a to z dobře známých důvodů: „V době prázdnin je poptávka zpravidla slabší. To proto, že lidé jezdí na dovolenou a přijíždějící turisté se zase spíše stravují v restauracích. Jakmile ale léto skončí, zájem o naše výrobky skokově naroste. Jednak kvůli Black Friday a jednak kvůli blížícím se Vánocům.“

A kde že může člověk na zdejší produkty narazit? „Hlavně v supermarketech. Tam náš podíl činí nějakých 13 procent. Mezi další naše klienty patří drogistické a kosmetické firmy, přičemž část výrobků putuje i do odvětví nábytku, automotive a průmyslu. Co se konkrétních zákazníků týče, našimi největšími klienty jsou především Procter & Gamble, Intersnack, Staropramen, IKEA či Madeta,“ líčí dále Hejl.

Thimm své krabice a obaly dováží odběratelům, kteří se zpravidla nacházejí v okruhu 300 kilometrů. Pakliže by je v kamionech vozil dál, byla by efektivita rázem ta tam, neboť vzhledem k povaze materiálu je na korbě spousta nevyužitého místa ve formě vzduchu. To mimo jiné znamená, že hodnota zakázky vyskládané v přívěsu zpravidla jen stěží přesáhne částku 250 tisíc korun. A pokud by takový kamion měl směřovat například do západní Evropy, nestála by jeho přeprava jednotky tisíc, nýbrž vyšší desítky, takže by to celé zrovna dvakrát profitabilní nebylo.

„A to by bylo v rozporu s naší interní politikou, která si v první řadě zakládá na udržitelnosti,“ říká Hejl. „U nás nazmar nic nepřichází. Jednak máme opravdu nízkou zmetkovost – z oné 1,8 miliardy korun činila vloni hodnota reklamací 3,5 milionu, takže asi jen dvě promile – a jednak všechen zmetkový materiál končí opět v papírně, kde se recykluje,“ uzavírá šéf všetatské fabriky s tím, že prakticky vzato mohou zdejší obaly končit klidně i na pultech obchodů v USA, neboť i tam řada jejích zákazníků své zboží dováží.